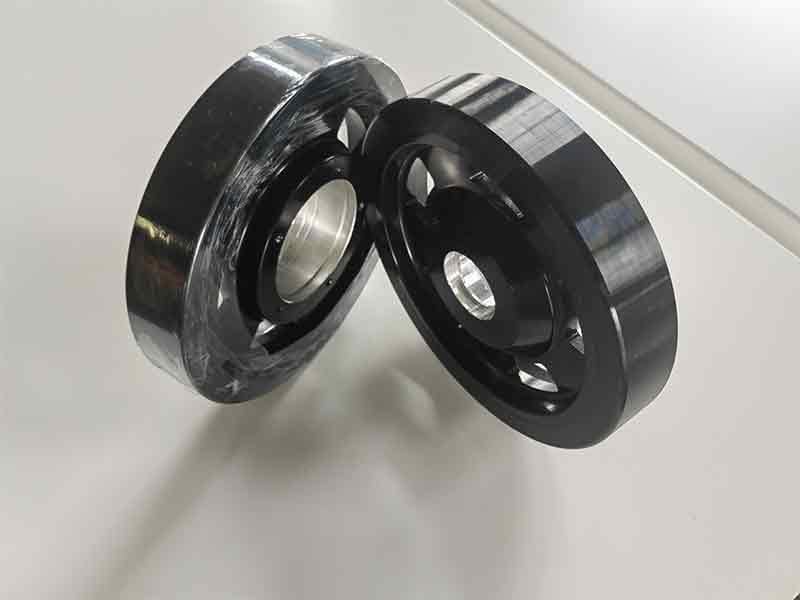

聚氨酯辊轮包胶

产品分类: 重型聚氨酯轮

发布时间:2025-09-22 16:01:31

聚氨酯辊轮包胶以金属辊芯为支撑,外覆高耐磨、耐腐蚀的聚氨酯弹性体,兼具高承载与抗冲击性。其耐磨性较橡胶提升3-5倍,寿命延长且维护成本低,可定制硬度与表面纹理,适配仓储、重工业及特殊环境。虽初始成本略高,但全生命周期性价比突出,是工业传动与自动化设备升级的优选方案。

订购热线:190-5159-6901

立即咨询产品详情

聚氨酯辊轮包胶是将聚氨酯弹性体通过浇注或烧结工艺包覆在金属辊芯表面,形成兼具高强度、耐磨、耐腐蚀、抗冲击等特性的复合结构轮体,其核心优势在于通过材料复合实现性能互补,广泛应用于工业传动、物料搬运、自动化设备等领域。

一、材料特性与工艺优势

1、聚氨酯弹性体特性

硬度范围广:邵氏A10-D80可调,高硬度下仍保持橡胶的伸长率(如95A硬度下伸长率>400%)和回弹性,满足不同负载需求。

耐磨性优异:耐磨系数为天然橡胶的3-5倍,磨损率低至0.01-0.10cm³/1.61km,在高频启停、重载场景下寿命显著延长。

耐化学腐蚀:强极性分子结构对非极性矿物油、燃料油、机械油等几乎不受侵蚀,适用于化工、食品加工等环境。

抗老化与耐候性:耐氧、臭氧性能优越,长期使用不变硬、不龟裂,适应-30℃至80℃宽温域。

2、包胶工艺优势

金属辊芯支撑:采用钢或铝等金属作为基体,提供高承载能力(静态承载达3-5吨,动态承载满足叉车、堆垛机等重型设备需求)。

粘接强度高:通过专用粘胶剂与金属辊芯紧密结合,抗剥离强度达20N/mm以上,避免脱胶风险。

定制化设计:可根据应用场景调整包胶厚度(通常2-50mm)、硬度及表面纹理(如光面、滚花、锥形),优化传动效率与稳定性。

聚氨酯辊轮包胶

二、核心性能提升

1、耐磨性提升3-5倍

聚氨酯分子链中的酯基或醚基形成致密交联网络,减少磨损颗粒脱落,在AGV驱动轮、堆垛机行走轮等高频使用场景中,寿命较橡胶轮延长3倍以上。

案例:京东亚洲一号仓库的AGV差速轮采用聚氨酯包胶后,寿命达18个月,较橡胶轮提升3倍,综合成本下降40%。

2、承载能力与抗冲击性增强

金属辊芯提供刚性支撑,聚氨酯包胶层吸收冲击能量,可承受单轮8吨以上负载,短时支持3倍过载,适用于矿山机械、钢铁冶金等重载场景。

案例:300吨室外重载AGV配置12套聚氨酯包胶驱动总成,通过轮体协同控制实现精准搬运,单趟运输成本降低50%。

3、动态稳定性优化

低滚动阻力(较橡胶轮降低15%)减少能耗,同时高弹性体设计可吸收地面震动,确保AGV在±2mm路径偏差内稳定运行。

案例:汽车制造车间AGV采用聚氨酯轮后,电机负载降低20%,电池续航提升15%。

三、典型应用场景

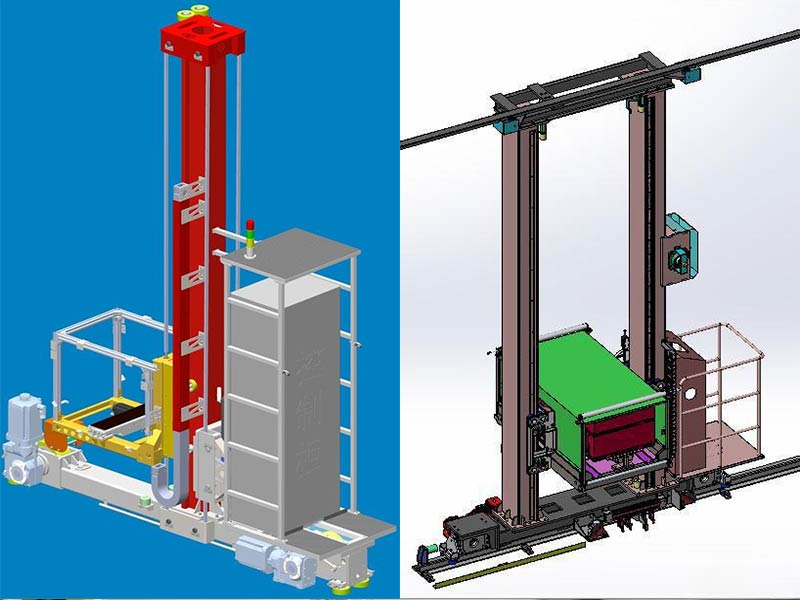

1、仓储物流领域

自动化立体仓库:堆垛机行走轮采用聚氨酯包胶,引导设备在狭窄巷道内平稳运行,减少更换频率,降低运营成本。

AGV/AMR设备:驱动轮包胶提升耐磨性与路径精度,支持高频启停与动态路径调整,满足柔性生产需求。

2、重工业领域

矿山机械:聚氨酯包胶轮承受矿石搬运冲击,耐磨损、抗撕裂性能延长设备寿命。

钢铁冶金:高温环境下聚氨酯仍保持弹性,配合金属辊芯实现重载运输。

3、特殊环境作业

食品加工:耐油脂、弱酸弱碱腐蚀,确保原料与成品搬运安全卫生。

化工行业:防静电、阻燃设计(表面电阻<10⁶Ω)杜绝火花风险,适用于爆炸物仓库。

四、成本与效益分析

1、全生命周期成本更低

初始成本较橡胶轮高30%-50%,但寿命延长3-5倍,维护成本降低40%以上,综合性价比显著。

案例:某物流企业将输送带滚轮替换为聚氨酯包胶后,年维护费用减少60%,设备停机时间下降75%。

2、环保与可持续性

聚氨酯生产过程可回收部分废旧胎体,减少环境污染;制造工艺简单(液体浇注成型),无需添加炭黑等致癌橡胶配合剂,符合绿色制造趋势。

聚氨酯辊轮以金属辊芯为支撑,外覆高耐磨、耐腐蚀的聚氨酯弹性体,兼具高承载与抗冲击性。其耐磨性较橡胶提升3-5倍,寿命延长且维护成本低,可定制硬度与表面纹理,适配仓储、重工业及特殊环境。虽初始成本略高,但全生命周期性价比突出,是工业传动与自动化设备升级的优选方案。