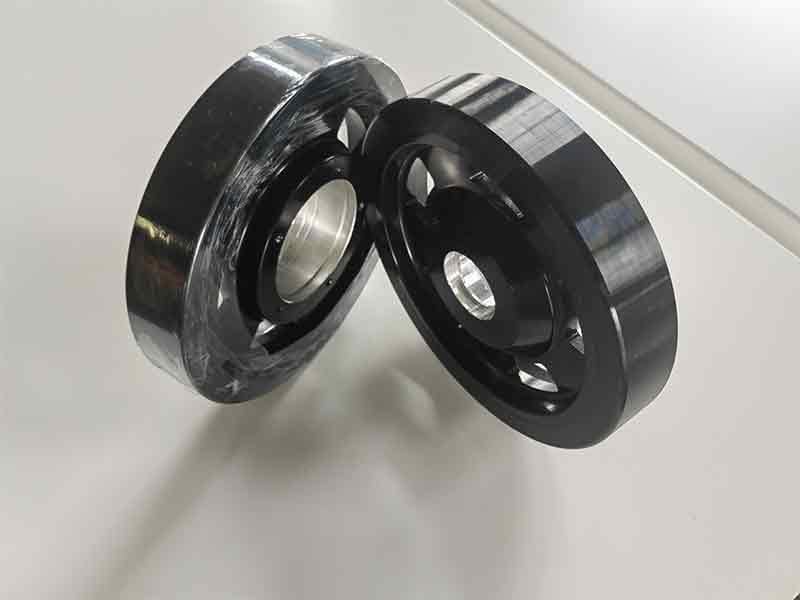

油田用抽油机导向轮

产品分类: 重型聚氨酯轮

发布时间:2025-08-06 14:07:55

油田用皮带式抽油机聚氨酯导向轮以高耐磨、耐腐蚀、抗撕裂的聚氨酯为核心,搭配高强度铁芯与精密包胶工艺,适应重载、冲击、腐蚀等复杂工况。其能有效缓冲振动、减少皮带磨损,显著延长设备及皮带寿命,降低维护成本与能耗,同时提升运行平稳性。

订购热线:190-5159-6901

立即咨询产品详情

油田用皮带式抽油机导向轮是以聚氨酯为核心材料制成的导向装置,其核心作用是引导和控制皮带运动方向,确保抽油机稳定运行。该导向轮凭借聚氨酯材料的高耐磨性、耐化学腐蚀性、抗撕裂性及高弹性,显著提升了设备寿命与运行效率,成为油田抽油机的理想选择。

一、材料特性与优势

1、高耐磨性

聚氨酯材料的耐磨性远超传统橡胶(是其3-5倍),在长期摩擦中磨损速度更慢,显著延长了导向轮的使用寿命,降低了更换频率。例如,在油田的砂石、煤尘等恶劣环境中,聚氨酯导向轮的寿命可达橡胶轮的3倍以上。

2、耐化学腐蚀性

聚氨酯对油、水、化学物质等具有良好的耐受性,不易受腐蚀。在油田的含油、含盐环境中,导向轮表面不易膨胀、开裂,确保了长期稳定运行。

3、抗撕裂性

聚氨酯材料具有较高的抗撕裂强度,能够承受皮带运动中的张力变化,防止轮体撕裂。这对于抽油机在启动、换向时的冲击载荷尤为重要。

4、高弹性与吸振能力

聚氨酯能够有效吸收皮带运动中的冲击和振动,减少噪音,提高设备运行的平稳性。同时,其弹性还能保护皮带免受过度磨损,延长皮带寿命。

5、宽温域使用特性

聚氨酯导向轮可在-40℃至80℃的温度范围内使用,适应油田的极端气候条件(如冷库、高温车间),确保在各种环境下正常工作。

油田用抽油机导向轮

二、结构设计与功能实现

1、铁芯选材与处理

导向轮通常采用高强度铁芯(如合金钢或不锈钢),表面经过喷砂、磷化等处理,增加粗糙度,提升聚氨酯包胶的粘附力,防止脱胶。

2、包胶工艺

通过浇注成型工艺,将加热至液态的聚氨酯均匀注入模具,完全包裹铁芯,形成一体化的轮体结构。这种工艺避免了组装式轮体的松动风险,提升了整体强度。

3、硫化处理

经过高温(120-180℃)和高压(5-10MPa)硫化处理,聚氨酯发生交联反应,形成稳定的三维网状结构,进一步提升了耐磨性和抗老化性。

4、尺寸与公差控制

导向轮的轮径误差控制在±0.5mm以内,确保多轮协同移动时的同步性,避免皮带跑偏或磨损不均。

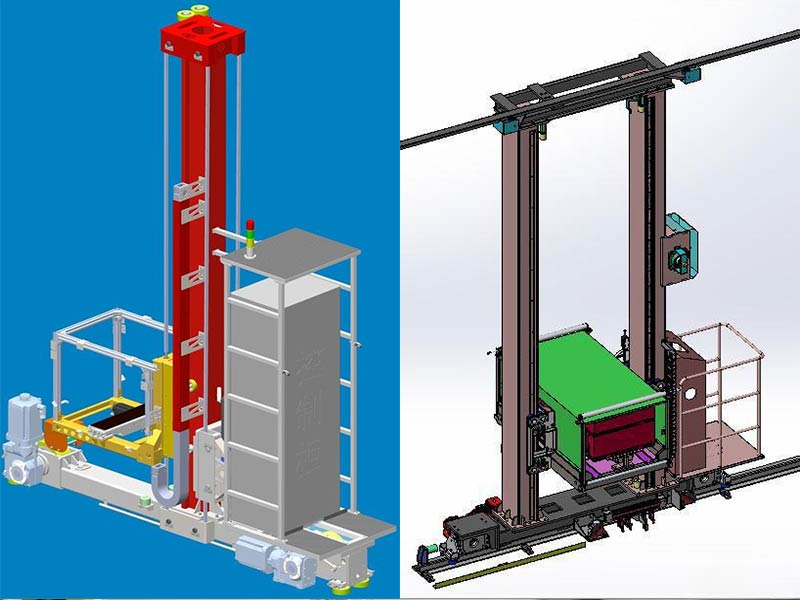

三、应用场景与效果

1、适应复杂工况

重载场景:在油田抽油机中,导向轮需承受皮带传递的数十吨载荷,聚氨酯的高承载能力确保了轮体不变形、不损坏。

冲击载荷:抽油机在启动、换向时会产生较大的惯性载荷,聚氨酯的弹性能够有效缓冲冲击,保护设备。

腐蚀性环境:油田的含油、含盐环境对金属部件腐蚀严重,聚氨酯的耐化学腐蚀性延长了导向轮的使用寿命。

2、提升设备效率

减少停机时间:高耐磨性降低了导向轮的更换频率,减少了设备停机维护时间。

降低能耗:聚氨酯的低滚动阻力减少了皮带运动的能量损失,提升了抽油机的整体效率。

延长皮带寿命:导向轮的高弹性和抗撕裂性减少了皮带的磨损,延长了皮带的使用寿命。

皮带式抽油机导向轮

四、典型案例

以某油田的皮带式抽油机为例,采用聚氨酯导向轮后,设备寿命显著提升:

导向轮寿命:从原来的1年延长至3年以上,维护成本降低60%。

皮带寿命:从原来的6个月延长至1年以上,减少了皮带更换频率。

运行噪音:从原来的85分贝降低至70分贝以下,改善了工作环境。

能耗:由于滚动阻力降低,电机功率消耗减少约10%,实现了节能降耗。

油田用皮带式抽油机聚氨酯导向轮以高耐磨、耐腐蚀、抗撕裂的聚氨酯为核心,搭配高强度铁芯与精密包胶工艺,适应重载、冲击、腐蚀等复杂工况。其能有效缓冲振动、减少皮带磨损,显著延长设备及皮带寿命,降低维护成本与能耗,同时提升运行平稳性,是保障抽油机高效稳定运行的关键部件。