聚氨酯包胶轮弹性体的密度并非单一固定值,而是受配方设计、原料类型、工艺条件及制品用途等多因素影响,通常在0.8~1.3 g/cm³范围内波动。以下从关键影响因素和典型应用场景两方面展开分析:

一、密度影响因素

1、配方设计

硬段比例:聚氨酯弹性体由硬段(异氰酸酯与扩链剂反应生成)和软段(聚酯或聚醚多元醇)组成。硬段含量增加会提升材料的刚性和密度,例如添加更多二苯基甲烷二异氰酸酯(MDI)会提高密度。

填料添加:无机填料(如碳酸钙、玻璃微珠)的加入会显著增加密度,同时可能改善耐磨性或降低成本。例如,添加30%碳酸钙可使密度从1.1 g/cm³升至1.3 g/cm³。

发泡工艺:若采用发泡工艺制备轻量化包胶轮,密度可降至0.8 g/cm³以下,但需平衡强度与减重需求。

2、原料类型

聚酯型 vs 聚醚型:聚酯型聚氨酯因分子链极性更强,密度通常略高于聚醚型(约高0.05~0.1 g/cm³)。

异氰酸酯种类:MDI基聚氨酯密度高于甲苯二异氰酸酯(TDI)基,因MDI分子结构更紧凑。

3、工艺条件

成型温度与压力:高温高压下分子链排列更致密,密度可能增加0.02~0.05 g/cm³。

硫化时间:过度硫化可能导致交联密度过高,间接影响密度。

聚氨酯包胶轮弹性体

二、典型应用场景的密度范围

1、高承载工业轮

密度范围:1.1~1.3 g/cm³

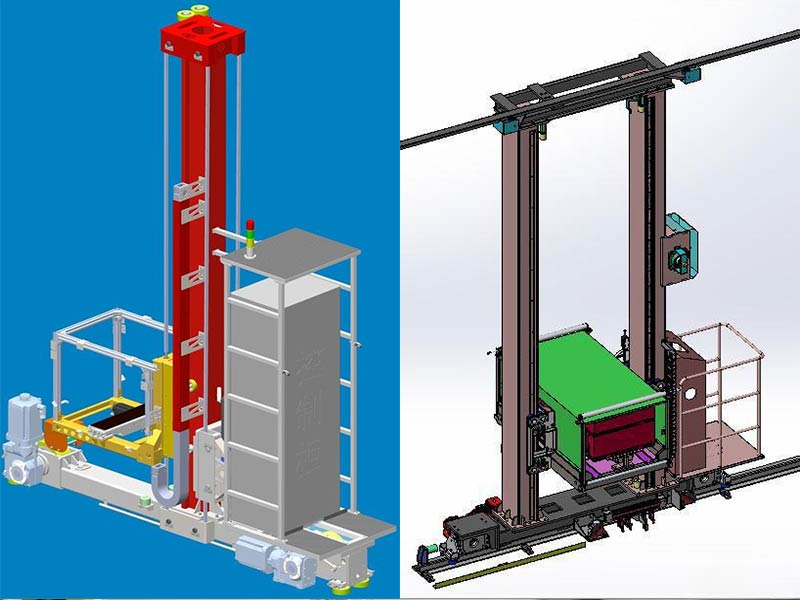

特点:高密度赋予材料高强度和耐磨性,适用于重载物流设备(如叉车、AGV)。

示例:某品牌叉车包胶轮密度为1.25 g/cm³,邵氏硬度90A,承载能力达5吨。

2、轻量化运输轮

密度范围:0.9~1.1 g/cm³

特点:平衡强度与重量,适用于自动化仓储系统。

示例:某轻型AGV轮密度1.0 g/cm³,回弹率>60%,噪音低于65 dB。

3、特殊功能轮

静音轮:密度1.0~1.1 g/cm³,通过微孔发泡降低密度并提升吸震性能。

耐化学品轮:高密度(1.2~1.3 g/cm³)聚酯型聚氨酯,耐油、耐溶剂性能优异。

三、密度与性能的关系

密度与硬度:正相关,但非线性。密度增加10%,硬度可能提升5~10 Shore A。

密度与回弹性:适度降低密度可提升回弹性(如密度从1.2降至1.0 g/cm³,回弹率从50%升至65%)。

密度与耐磨性:高密度材料耐磨性更优,但需平衡摩擦系数(如密度1.3 g/cm³的材料摩擦系数较1.0 g/cm³材料低15%)。

四、选择建议

重载场景:优先选择密度1.2~1.3 g/cm³的聚酯型聚氨酯,确保耐磨与承载性能。

轻量化需求:采用密度0.9~1.1 g/cm³的聚醚型或发泡型聚氨酯,降低能耗。

特殊环境:根据介质类型选择密度,如耐油场景需高密度(>1.1 g/cm³)聚酯型材料。

聚氨酯弹性体密度与硬度正相关,但高密度可能降低回弹性。选择时需平衡承载、减重及环境适应性,例如耐油场景优先高密度聚酯型聚氨酯。