风电场35KV海缆J形管弯曲限制器更换是海上风电场维护中的关键环节,其核心目标是保障海缆在复杂海洋环境中的安全运行,避免因过度弯曲导致的绝缘层破损、线路跳闸等风险。以下从技术背景、更换流程、关键技术要求及案例分析四个方面进行详细说明:

一、技术背景

1、海缆弯曲限制器的作用

保护海缆:在J形管下端口配合密封装置或中心夹具使用,防止海缆在施工或运行中因过度弯曲导致绝缘层破损。

适应海洋环境:海上风电场受洋流、潮汐等影响,海缆可能因长期动态载荷发生疲劳损伤,弯曲限制器可有效减小这种风险。

行业标准要求:根据《海底电缆管道保护规范》等标准,海缆弯曲半径需满足最小安全值,弯曲限制器通过物理约束确保这一要求。

2、更换的必要性

设备老化:运行年限增加可能导致弯曲限制器失效(如材料疲劳、固定件松动)。

环境变化:海底地形变化(如滩面冲刷)可能导致海缆路由改变,原有限制器无法适应新工况。

事故预防:失效的弯曲限制器可能引发海缆悬空绷直、钢丝断裂等严重缺陷,需及时更换以避免线路跳闸。

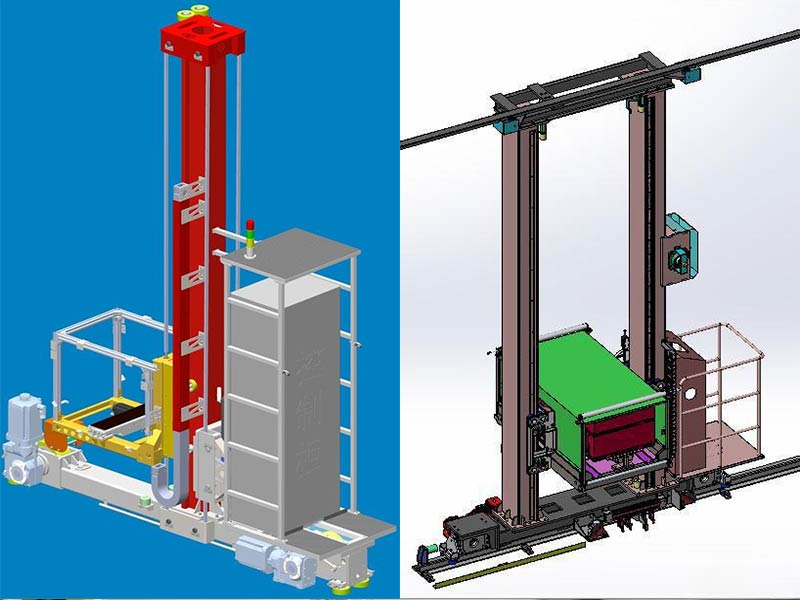

J形管弯曲限制器

二、更换流程

1、前期准备

现场勘察:确认海缆路由、J形管状态及弯曲限制器损坏情况。

方案制定:根据海缆规格(如35KV)、J形管尺寸及海洋环境设计更换方案。

设备与材料准备:选择与原设备兼容的弯曲限制器,确保其材料(如高强度聚氨酯)耐腐蚀、抗疲劳。

安全措施:制定潜水作业计划,配备应急救援设备,确保人员安全。

2、施工步骤

拆除旧限制器:

潜水员使用专业工具(如液压剪、棘轮扳手)拆除失效的弯曲限制器。

清理J形管端口及海缆表面,确保无杂物残留。

安装新限制器:

将新限制器套入海缆,调整至设计位置(通常位于J形管下端口)。

使用螺栓或卡箍固定限制器,确保其与海缆、J形管紧密贴合。

质量检测:

检查限制器安装位置是否准确,弯曲半径是否符合要求。

进行拉力测试,验证限制器在动态载荷下的稳定性。

系统恢复:

重新连接海缆,恢复风电场供电。

监控海缆运行状态,确保无异常。

三、关键技术要求

1、材料选择

耐腐蚀性:采用聚氨酯或高强度合金材料,适应海水长期浸泡。

抗疲劳性:材料需能承受海缆动态载荷下的反复弯曲。

兼容性:新限制器需与原海缆、J形管尺寸匹配,避免安装间隙。

2、安装精度

位置控制:限制器需安装在设计位置,误差不超过±5cm。

弯曲半径:确保海缆在限制器作用下的最小弯曲半径符合标准(如≥10倍海缆直径)。

固定强度:螺栓或卡箍的预紧力需满足设计要求,防止松动。

3、安全与环保

人员安全:潜水作业需遵守《潜水作业安全规程》,配备应急通信设备。

环境保护:施工过程中避免油污、杂物泄漏,保护海洋生态。

四、案例分析

1、龙源电力江苏海上风电场案例

项目背景:大丰风电场(400MW)和射阳风电场(400MW)因运行年限增加,部分35KV海缆J形管弯曲限制器失效。

更换内容:

拆除失效限制器,安装新型高强度聚氨酯限制器。

加固滩面海缆路由,防止悬空绷直。

效果:

海缆弯曲半径恢复至设计值,绝缘层破损风险降低。

线路跳闸率下降90%,年发电量提升2%。

2、连云港海上风电场案例

技术改进:采用模块化设计的可快速更换弯曲限制器,更换时间缩短70%。

创新点:

限制器主体框架采用高强度材料,抗弯性能提升50%。

驱动装置实现电动伸缩,适应不同工况需求。

应用效果:施工效率提高50%,维护成本降低30%。

风电场35KV海缆J形管弯曲限制器一般采用高强度、耐腐蚀材料聚氨酯)制成,需与海缆及J形管尺寸匹配,确保安装精度。其设计需兼顾海洋环境适应性(如抗水流冲击)及长期稳定性,是保障海缆安全运行、延长使用寿命的重要部件。