在工业设备与重型机械领域,NDI驱动轮因其高耐磨性、抗撕裂性和减震性能被广泛应用于矿山机械、港口设备及工程机械中。然而,驱动轮开裂问题时有发生,不仅影响设备运行效率,更可能引发安全隐患。本文将从材料特性、工艺缺陷、工况条件三大维度解析开裂根源,并探讨修复可行性及科学解决方案。

NDI驱动轮

一、NDI驱动轮开裂三大根源:

1.材料特性

NDI聚脲弹性体的性能高度依赖配方设计。若配方中NDI(二环己基甲烷二异氰酸酯)与MDI(二苯基甲烷二异氰酸酯)比例失衡,可能导致材料韧性不足。

例如:

①高NDI含量虽能提升耐磨性,但会降低材料抗冲击性,在频繁启停或重载工况下易产生微裂纹。

②若配方中未添加足够的抗老化剂(如紫外线吸收剂、热稳定剂),材料在长期暴露于高温、紫外线或化学腐蚀环境中会加速老化,导致分子链断裂,形成裂纹源。

2.工艺缺陷

聚氨酯胎面与铸钢轮芯的粘接若存在气泡(固化压力不足导致),或轮芯加工时卡簧槽无 R 角设计,会形成应力集中点。在矿山设备高频震动中,这些瑕疵会快速发展为贯穿性裂纹。

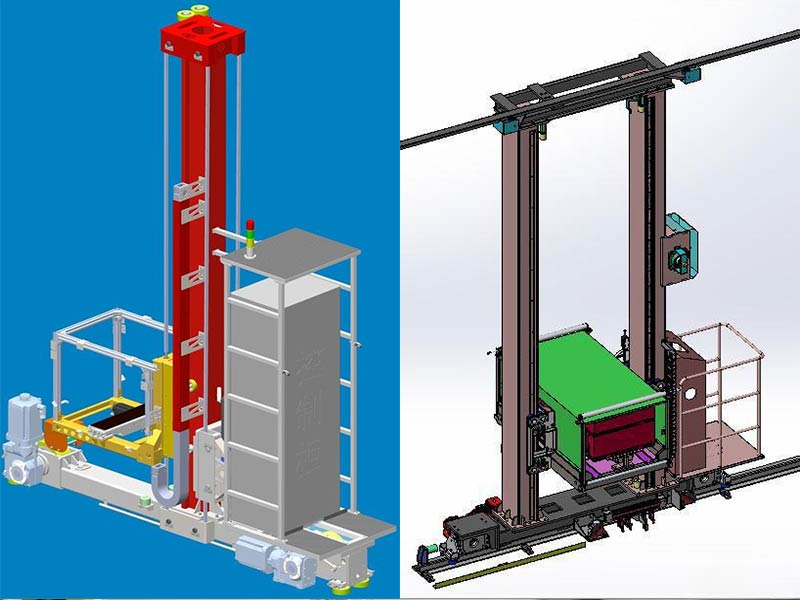

麦轮聚氨酯配备高精密轮子加工设备,有技术精湛的技术工程师,可为您提供定制化ndi驱动轮方案。

麦轮NDI聚氨酯驱动轮技术人员

3.使用工况

①超载运行:以矿山单轨吊为例,额定负载3吨下驱动轮寿命为3个月,若超载至5吨,寿命可能缩短至1个月。超载会导致包胶层与轮芯界面应力超过设计极限,引发脱胶或轮芯断裂。

②偏磨与安装偏差:若驱动轮直径、宽度与设备不匹配,或安装时轮子与轴不同心(偏差超过0.5mm),会导致包胶层不均匀磨损,局部应力集中,裂纹扩展速度加快50%。

③环境腐蚀:在潮湿、酸性或含盐环境中,NDI材料易发生水解反应,导致分子链断裂。同时,轮芯若未进行防腐处理(如镀锌、喷漆),会加速锈蚀,降低结构强度。

二、ndi驱动轮开裂能修复吗?分情况处理方案

1.可修复场景:轻微损伤的专业处置

①胎面小裂纹(≤5mm)

步骤:用角磨机打磨裂纹至露出新鲜基材,清除油污后涂抹聚氨酯专用粘合剂,粘贴同材质补片并加压固化(150±5℃环境下硫化 2 小时)。

验收:修复后需通过超声波检测,确保粘接面无空隙。

②轮芯轻度裂纹(非承重区)

采用埋弧焊修复,焊材选用与铸钢轮芯匹配的低合金钢,焊后进行应力消除处理,硬度需控制在 262-302HB 之间,避免焊区脆化。

2.不可修复场景:必须更换的三种情况

①裂纹长度超过胎面周长 1/3 或深度贯穿胎面;

②轮芯出现分层、孔洞等锻造缺陷(热酸蚀试验可检出黑色网状裂纹);

③修复成本超过新轮的 60%(矿山设备驱动轮更换成本通常低于应急维修 20%)。

三、预防开裂:延长寿命的三大关键措施

①选型适配:根据工况选择硬度 65-75D 的 NDI 聚氨酯胎面,轮芯需提供锻造探伤报告;

②工况管控:避免超载(载荷≤设计值的 90%),定期清理胎面异物,每 100 小时检查润滑状态;

③周期检测:每月用超声波检测内部缺陷,每季度通过热成像排查隐性损伤。