在高度自动化的汽车制造车间,从冲压、焊接、涂装到总装,每一个环节的稳定性都关乎整体生产效率。作为输送系统的核心部件——防静电聚氨酯轮,正以其独特的性能优势成为现代汽车工厂的“标配”,本文将深度解析其六大核心应用优势,揭秘为何它能为车企降本增效提供关键支撑。

汽车制造用防静电聚氨酯轮

一、防静电安全:杜绝生产隐患

汽车制造流水线涉及大量金属部件摩擦、电子元件组装及易燃溶剂使用,静电积累可能引发火花,导致设备故障、产品缺陷甚至火灾爆炸。麦轮聚氨酯防静电聚氨酯轮通过特殊配方改性,表面电阻值可稳定控制在(10^6 sim 10^9 Omega)范围内,有效导走静电荷,避免因静电吸附灰尘导致电子元件污染,或因火花引发溶剂挥发气体的燃烧风险。

二、耐磨抗压:承载重负荷,寿命提升300%

聚氨酯材料硬度范围广(邵氏A 80°~95°),弹性模量高,可承受频繁重载冲击:

①承载能力:单轮负荷可达5吨,远高于橡胶轮,适用于车身滑撬输送线等重载场景;

②耐磨性:分子链结构紧密,磨损率仅为橡胶轮的1/3,延长设备维护周期。

三、降噪减振:优化车间环境

聚氨酯的高阻尼特性可吸收设备运行中的冲击能量:

①降噪:滚动噪音比金属轮降低15~20dB,改善工人操作环境;

②减振:减少输送线共振,保护车身高精度传感器(如激光定位器)的稳定性。

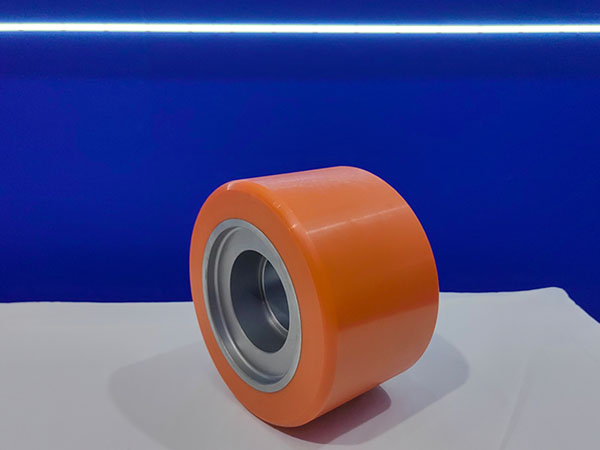

防静电聚氨酯轮

四、精准弹性支撑:保障输送平稳性

通过调整异氰酸酯与多元醇配比,聚氨酯轮可实现“高回弹-高刚性”的精准平衡:

①弹性恢复速度>90%:确保AGV小车转向时轮体即时复位,避免车身偏移;

②低压缩变形:长时间承压后形变率<5%,保障滑撬输送线的同步精度。

五、节能增效:降低综合能耗

①低滚动阻力:启动阻力比橡胶轮低18%,减少电机负载;

②能耗优化:某车企产线改造后,输送系统总能耗下降15%。

六、耐介质与高温:适应严苛工况

涂装车间常有油污、溶剂飞溅,防静电聚氨酯轮具备:

①耐油性:在ASTM标准下体积变化率<5%;

②耐温性:-30℃~120℃环境性能稳定,适用于烘干工序。

麦轮聚氨酯防静电聚氨酯轮子可通过调整原料配比与成型工艺,实现硬度、颜色、透明度及导电性能的定制化。随着新能源汽车产线对防静电要求的提升(如电池车间),其技术潜力将进一步释放。车企引入防静电聚氨酯轮部件,可同步实现故障率降低30%、能耗降低15%、寿命提升200% 的三重收益,为智能制造夯实基础根基。更多详情,欢迎致电咨询!