盾构机聚氨酯护板是一种应用于隧道掘进设备的专用部件,主要承担刮泥、密封和支撑等功能。以下从核心功能、材料特性、技术优势及应用场景四个方面进行综合分析:

一、核心功能分类

刮泥清洁组件

作用:清除盾构机输送带或刀盘上的泥沙、碎石,防止物料堆积影响设备运转。

典型产品:聚氨酯刮泥板(如型号B100、WB-B系列),采用高弹耐磨材质,刮净率可达90%以上,部分配备弹簧组自动补偿磨损间隙。

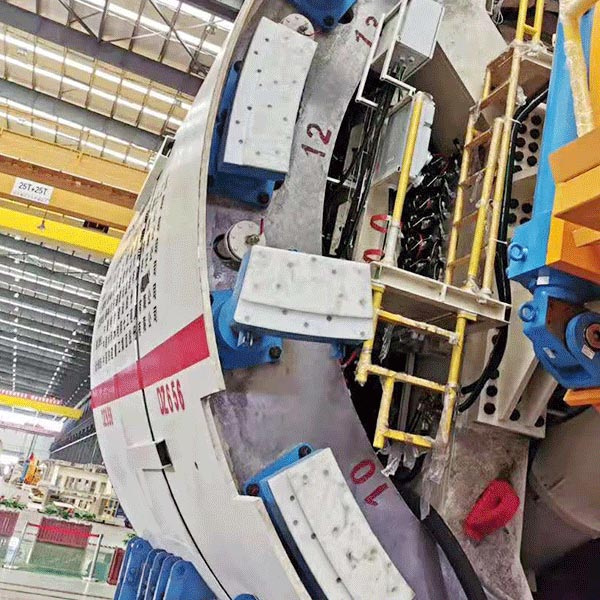

密封防护构件

主驱动密封垫板:用于盾构机主轴承部位,阻隔泥沙侵入,材质包括耐高压聚氨酯(耐压性能突出)及耐高低温橡胶(适应极端工况)。

船船舷护板衍伸应用:借鉴船舶防撞设计,吸收冲击力并降低设备磨损(注:非直接盾构应用,但材料特性可迁移)。

承力支撑部件

撑靴板:安装在盾构机推进系统,提供稳定支撑力,具备耐撕裂、耐磨损特性,延长设备连续作业时间。

二、材料特性与工艺优势

| 特性 | 技术表现 | 对比优势 |

| 耐磨性 | 寿命为合金橡胶清扫器的3-4倍,达钢材3-5倍、橡胶5倍以上 | 大幅减少更换频率,降低停机损失 |

| 弹性与缓冲 | 摩擦系数低,具备自动跟随皮带形变能力;弹簧组调压设计实现避震和自动补偿 | 保护皮带免受损伤,适应不平整工作面 |

| 环境适应性 | 耐腐蚀(酸/碱环境)、耐温域宽(-30℃至80℃)、防潮 | 适用于矿山、地铁等潮湿、多尘复杂环境 |

| 结构设计 | 金属基体+聚氨酯复合层(如辊芯覆弹性体),平衡高承载与抗冲击性 | 抗撕裂强度高,避免断裂风险 |

三、技术优势总结

长寿命经济性虽初始成本较高(约为不锈钢制品的2倍),但因耐磨性极强,全生命周期成本更低,性价比显著。

维护便捷性模块化设计(如整体式刀头)支持快速更换,弹性补偿系统减少维护频次,降低运维复杂度。

定制化适配能力支持非标定制(如异形件、特殊管径密封件),匹配ϕ5000至ϕ15500等不同盾构机型。

环保可持续性聚氨酯材料可回收利用,符合绿色制造趋势。

四、典型应用场景

隧道掘进:刮除刀盘泥沙(如地铁隧道施工),保护主驱动密封系统。

矿山输送系统:清理矿石输送带残留物,防止皮带跑偏或磨损。

特殊工况:高压地层掘进(聚氨酯密封垫耐压)、高腐蚀性环境(如海底隧道)。

五、选型与使用建议

参数匹配:需根据盾构机型号(如ϕ值)、皮带宽度(B650-B2000)选择刮泥板规格。

安装要求:依赖专业装配(如螺栓紧固度),避免护板松动失效。

厂商选择:优先认证供应商(如麦轮聚氨酯,菲尔森聚氨酯厂),保障材料纯度与工艺标准。