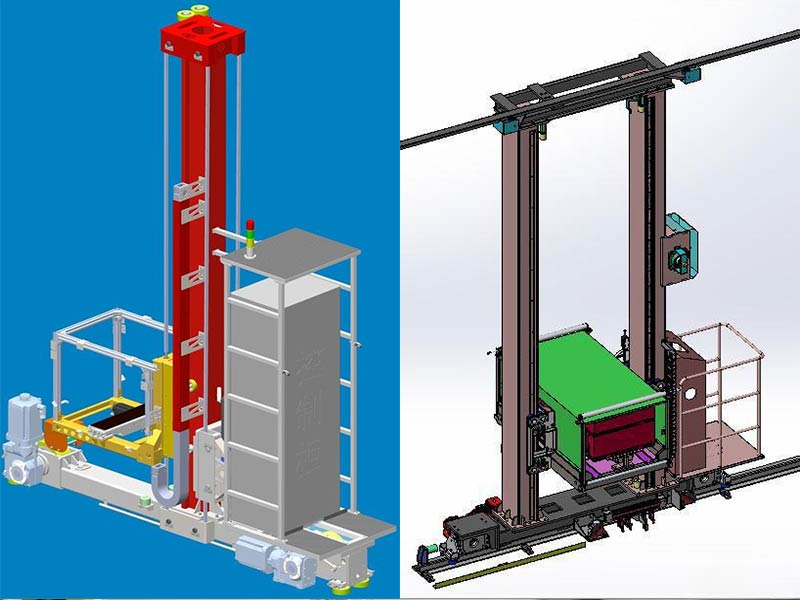

堆垛机行走轮旧轮包胶技术是通过在旧轮金属轮芯表面重新包覆聚氨酯层,恢复或提升其耐磨、承载、减震等性能的关键工艺,其技术核心涵盖工艺流程、材料选择、质量控制三个维度,具体如下:

一、工艺流程:精细化操作确保包胶质量

1、旧轮预处理

清洗与检查:彻底清除旧轮表面油污、灰尘及锈蚀,使用探伤设备检测轮芯裂纹、变形等缺陷,确保轮芯强度符合承载要求。

打磨处理:对轮芯表面进行喷砂或机械打磨,增加粗糙度至Ra6.3-12.5μm,提升聚氨酯与金属的粘接面积,避免脱胶风险。

2、包胶施工

冷硫化包胶:

涂刷专用粘接剂(如金属底漆+橡胶粘接剂双层涂覆),确保粘接强度≥3MPa。

将预制的聚氨酯胶板(厚度5-20mm可调)通过冷压工艺贴合轮芯,使用压实滚轮从中间向两侧压滚排除空气,避免气泡产生。

在胶板拼接处采用“V”型凹槽设计(角度45°),增大接合面积,填充T2复合胶并打磨平整,确保密封性。

热硫化包胶:

在轮芯表面车削螺纹沟槽(深度2-3mm),增加机械咬合力。

涂刷两层粘接剂后,将生胶板压实在轮芯上,入硫化炉加热至180℃进行硫化处理,使聚氨酯与轮芯形成化学键合,粘接强度提升50%以上。

3、固化与修整

冷硫化包胶后需静置24小时以上,确保粘接剂完全固化;热硫化包胶则直接通过高温硫化完成固化。

使用车床或磨床对包胶层进行精加工,确保表面平整度≤0.05mm,轮径公差≤±0.5mm,避免堆垛机运行抖动。

堆垛机行走轮

二、材料选择:性能匹配工况需求

1、聚氨酯类型

耐磨型:选用聚酯型聚氨酯(如MDI基),硬度邵氏A80-95,耐磨性是橡胶的3-5倍,适用于高频次启停、重载场景(如300吨室外重载AGV)。

耐油型:采用聚醚型聚氨酯,耐油膨胀率≤3%,适合油污环境(如润滑油泄漏的堆垛机轨道)。

耐温型:通过添加耐热助剂,使聚氨酯在-30℃至80℃范围内保持性能稳定,适应极端工况。

2、金属轮芯

选用高强度材料(如45#钢、铝合金),表面进行镀锌或达克罗处理,提升耐腐蚀性,延长轮芯使用寿命。

三、质量控制:多环节检测保障可靠性

1、粘接强度测试

使用拉力试验机对包胶层与轮芯的粘接强度进行检测,标准值≥3MPa(冷硫化)或≥5MPa(热硫化),确保重载下不脱胶。

2、耐磨性测试

通过DIN磨耗试验机模拟实际工况,测试包胶层磨损率(标准值≤0.01-0.10 cm³/1.61km),确保高频次运行下的耐用性。

3、动态平衡测试

对包胶后的行走轮进行动平衡检测,不平衡量≤5g·m,避免高速旋转时产生振动,影响堆垛机定位精度。

四、技术优势与应用场景

1、成本效益

旧轮包胶成本仅为更换新轮的30%-50%,且可缩短停机时间(包胶周期1-3天 vs 新轮采购周期7-15天),显著降低维护成本。

2、性能恢复

包胶后行走轮的耐磨性、承载能力可恢复至新轮的90%以上,满足自动化立体仓库、制造业生产线等场景的重载、高频运行需求。

3、环保性

聚氨酯材料可回收再利用,减少废弃物产生,符合绿色仓储要求。

堆垛机行走轮旧轮包胶技术通过预处理、冷/热硫化施工及精加工等流程,选用适配工况的聚氨酯材料与高强度轮芯,经粘接强度、耐磨性等多环节检测,可恢复旧轮性能至新轮90%以上,兼具成本低(仅为换新30%-50%)、周期短、环保等优势,广泛适用于重载、高频运行的自动化仓储场景。