聚氨酯矿山轮的加工制造是一个结合材料科学、机械设计与制造工艺的综合性过程,其产品广泛应用于矿山机械中,如单轨吊车、猴车、地滚轮等,具有耐磨、耐腐蚀、承载能力强、运行阻力小等优点。聚氨酯矿山轮的加工制造工艺流程主要包括以下环节:

1、轮芯(铁芯)处理:

清洗:对于新的轮芯,需去除表面的油污、灰尘等杂质;如果是旧轮芯,需先去除旧包胶层,并彻底清洗表面残留的胶和杂质。

表面粗糙处理:对轮芯表面进行喷砂处理,以增加其与聚氨酯材料的粘合面积,确保包胶后胶与轮芯粘合牢固。

2、聚氨酯材料准备与混合:

材料选择:根据矿山轮的性能要求,选择合适的聚氨酯基础材料(如聚酯多元醇、MDI等)和添加剂(如橡胶硫化剂、抗静电剂、耐磨剂等)。

混合工艺:使用开炼机或啮合混合器,将聚氨酯原材料按精确比例混合均匀,控制温度在135°C-150°C,确保材料性能稳定。

聚氨酯矿山轮

3、聚氨酯包胶:

浇注:将混合好的聚氨酯材料注入预热好的模具中,围绕轮芯进行浇注,控制浇注速度和压力,确保材料均匀填充模具。

硫化处理:将包胶后的轮芯放入硫化机或固化室中,在80-120°C的温度下硫化10-24小时,使聚氨酯材料固化并与轮芯紧密结合。

4、加工与修整:

脱模:固化完成后,小心取出轮子,避免损坏。

修整:对轮子表面进行打磨和修整,去除毛刺、飞边等缺陷,提高表面光洁度和尺寸精度。

5、后处理:

表面处理:根据需要,对轮子表面进行喷砂、涂装等处理,提高耐磨性、防腐蚀性和美观度。

质量检测:对轮子进行硬度测试、耐磨性测试、抗撕裂强度测试等,确保产品符合设计要求和行业标准。

6、包装与交付:

包装:对合格的轮子进行包装,以保护产品在运输和使用中的完整性和安全性。

交付:将包装好的轮子交付给客户,并提供相关的技术文档和售后服务。

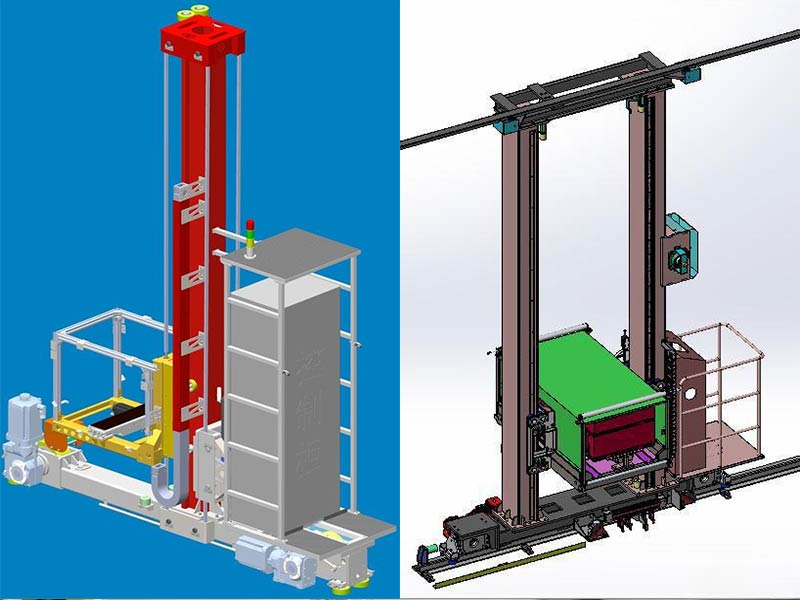

聚氨酯矿山单轨吊驱动轮的加工制造工艺流程严谨且精细,涵盖轮芯预处理(清洗、喷砂增粘)、聚氨酯材料精准配比与混合、包胶浇注及硫化成型、脱模后精细修整、表面强化处理与全面质量检测,最终经规范包装交付客户。该流程通过严格把控各环节技术参数与质量标准,确保产品兼具高耐磨性、强粘结力及优异力学性能,充分满足矿山恶劣工况下对承载、抗冲击及长效使用的严苛需求。