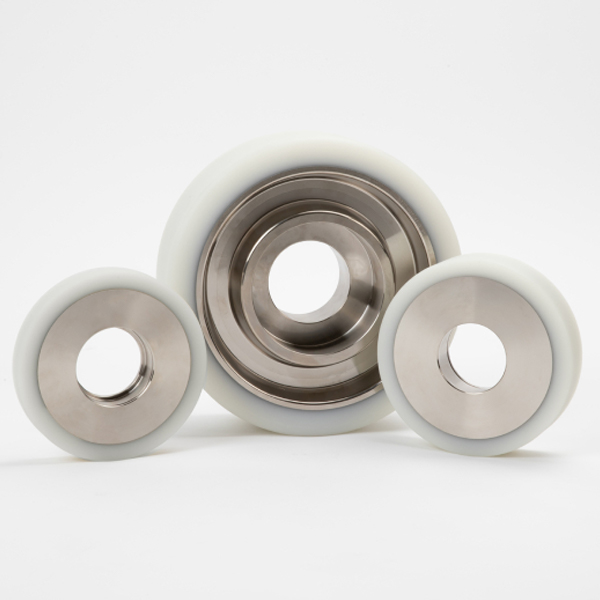

聚氨酯包胶轮在半导体应用材料中扮演着关键角色,其独特的性能优势使其成为半导体生产设备中不可或缺的部件,尤其在洁净搬运、防静电保护、高精度定位和耐化学腐蚀等方面发挥了重要作用。以下从应用场景、核心优势及技术细节展开分析:

一、半导体生产中的关键应用场景

1、晶圆/芯片搬运设备

在半导体制造中,晶圆需在光刻、蚀刻、薄膜沉积等工艺间频繁转移。聚氨酯包胶轮作为搬运设备(如AGV小车、轨道穿梭车)的核心部件,需满足高洁净度、低振动、防静电等要求。例如,半导体晶圆搬运设备驱动轮采用聚氨酯包胶技术,可实现晶圆在10级洁净室中的无尘搬运,避免微粒污染。

2、洁净室物料输送系统

半导体洁净室对环境洁净度要求极高(如Class 100级),聚氨酯包胶轮的低产尘特性使其成为输送带、滚筒线等设备的理想选择。其表面光滑、无缝隙设计可减少尘埃附着,配合CIP(在线清洗)流程,确保生产环境符合ISO 14644标准。

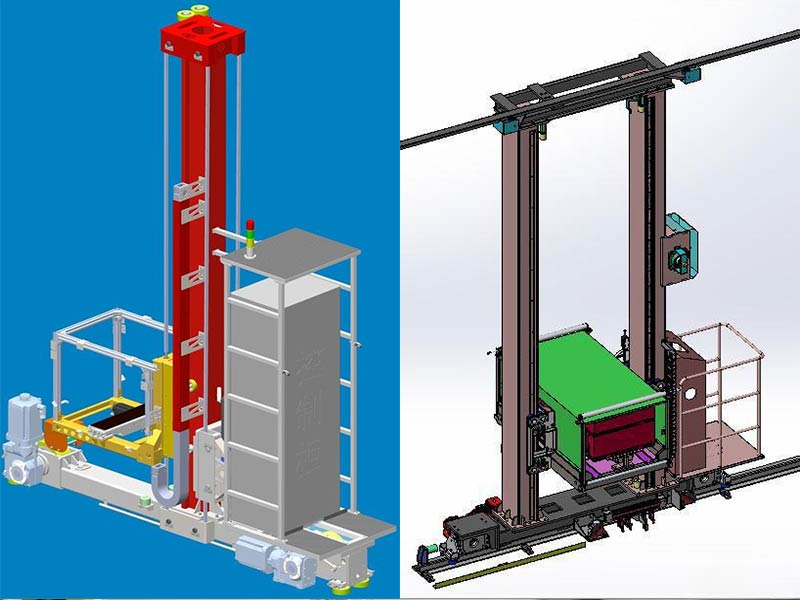

3、自动化仓储与分拣系统

在半导体原材料和成品的自动化仓储中,聚氨酯包胶轮用于堆垛机、分拣机器人等设备。其高耐磨性和抗冲击性可承受重载(如单轮承载2吨以上)和高频次启停(如每小时启停上千次),延长设备使用寿命并降低维护成本。

半导体聚氨酯包胶轮

二、聚氨酯包胶轮的核心优势

1、防静电与洁净性能

防静电:聚氨酯材料可添加导电填料(如碳黑),使表面电阻率控制在10⁴-10⁶Ω,有效防止静电积累,避免晶圆因静电放电(ESD)而损坏。

低产尘:聚氨酯包胶层采用闭孔发泡技术,减少颗粒脱落,满足半导体洁净室对动态悬浮粒子的严格要求(如GMP标准下≤3520个/m³)。

2、耐化学腐蚀与耐温性

耐化学腐蚀:聚氨酯材料对酸、碱、有机溶剂等具有良好耐受性,可抵抗半导体工艺中常用的清洗剂(如异丙醇、氢氟酸)的侵蚀。

耐温性:部分聚氨酯包胶轮可在-30℃至120℃范围内稳定工作,适应冷库存储与高温烘烤工艺。

3、高精度与低振动

高精度:聚氨酯包胶轮的弹性回复率≥95%,可确保搬运设备在高速运行(如线速度≥200m/min)时仍保持±0.1mm的高精度定位。

低振动:其高弹性可吸收80%以上的冲击力,降低设备振动噪音至65dB以下,避免影响晶圆加工精度。

三、技术细节与材料选择

1、包胶工艺与材料配方

浇注型聚氨酯(CPU):通过离心浇注或注塑工艺,实现金属芯与包胶层的分子级结合,避免脱胶风险。包胶厚度可根据载荷需求调整(通常5-30mm)。

特殊配方:针对半导体应用,聚氨酯材料可添加阻燃剂(达到UL94 V-0级)、抗菌剂或耐磨增强剂(如添加二硫化钼),进一步提升性能。

2、结构设计优化

轻量化设计:采用铝合金轮芯,重量较钢芯降低30%-50%,适合高速运转场景。

密封结构:包胶层覆盖轮芯边缘,防止润滑脂泄漏污染洁净室环境。

聚氨酯包胶轮凭借其防静电、低产尘、耐化学腐蚀、高精度定位及低振动等核心优势,在半导体生产中成为晶圆搬运、洁净室输送、自动化仓储等环节的关键部件。通过浇注型聚氨酯工艺与特殊配方设计,其兼具高弹性、耐磨性及环境适应性,满足半导体行业对洁净度、稳定性及设备寿命的严苛要求。随着智能化、绿色化及极端环境应用需求的增长,聚氨酯包胶轮正朝着集成传感器监测、可回收材料开发及耐超高温/辐射等方向升级,持续为半导体制造的高效、安全与可持续发展提供支持。